A emissão de substâncias que conferem odores característicos quando descartadas no ar atmosférico é um problema corrente na atividade industrial. Indústrias de segmentos diversos como alimentos, química, petroquímica, metal-mecânica, artefatos de couro, entre outras, são geradoras de diversos resíduos sólidos, líquidos e gasosos na atmosfera. Juntamente com essas emissões industriais, há a presença de odores.

A legislação brasileira, em âmbito nacional, já há bastante tempo apresenta a emissão de odores como uma forma de poluição ambiental, onde o desconforto à população vizinha de potenciais emissores deve ser controlado e tratado. Assim, há a necessidade do uso de tecnologias de controle de odores.

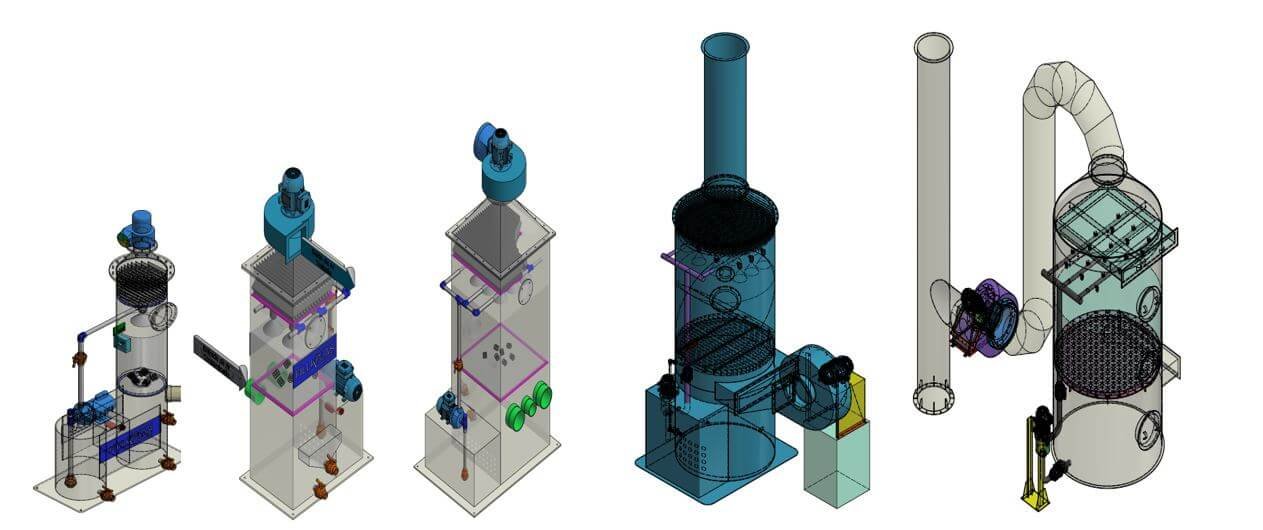

Lavadores de gases para controle de odor

O lavador de gases é um equipamento que atua para coletar todas as partículas de gases e de vapores nos ambientes. Ele conta com um mecanismo de água pulverizada e bicos pressurizados. Quando em operação, o equipamento ajuda a controlar a poluição do ar, removendo materiais particulados do ambiente. O processo de funcionamento do lavador de gases ocorre por meio da colisão de partículas com um sistema de lavagem com água ou outro tipo de fluido.

O dispositivo do lavador de gases normalmente emprega a água pulverizada e conta com uma câmara. No ato da coleta das partículas, acontece uma colisão das gotas e dos resíduos. Após essa coleta, basta empregar processos mecânicos para eliminar as gotas e as partículas de impurezas.

A Fillkplas é fabricante de lavadores de gases industriais para controle de odores e outros ramos com instalação em manutenção em todo o Brasil desde 1993.

Entre em contato para saber o preço de um lavador de gases compacto para sua necessidade:

(11) 4472-6480 | (11) 91897-3768 | contato@fillkplas.com.br | vendas@fillkplas.com.br

Tipos de emissões atmosféricas que implicam em odores

Emissões de gás sulfídrico que ocorrem durante a degradação anaeróbia da matéria orgânica. O gás sulfídrico pode ser gerado em etapas intermediárias do processo industrial, como no caso de curtumes, ou nas operações preliminares de estações de tratamento do efluente industrial.

Emissões de solventes que não são completamente recuperados em processos químicos e em operações de pintura industrial. Essas emissões também ocorrem em consequência de vazamentos nas instalações, conhecidas como emissões fugitivas.

Descarga atmosférica de substâncias sem valor comercial, ou de difícil remoção, como no caso das emissões derivadas de processos de cozimento de vísceras em unidades conhecidas como graxarias, normalmente encontradas em frigoríficos.

A geração de odores torna-se um problema de difícil gerenciamento quando atinge núcleos urbanos. O mal estar provocado com a percepção de odores, por si só, já é um prejuízo ambiental, porém também é um sinal de que substâncias tóxicas podem estar sendo descarregadas em concentrações elevadas na atmosfera.

Nem sempre a emissão de odores é controlada com soluções triviais. A seguir, são apresentadas algumas dicas que podem auxiliar o tratamento desse problema. É necessário identificar com maior cuidado e saber qual será o sistema de controle de emissão de gases na atmosfera e como isso será tratado. No uso de lavadores de gases, é fundamental saber escolher entre os tipos de lavadores de gases adequados para cada campo.

Antes de atacar o problema com o projeto de sistemas de controle de poluição atmosférica, é importante identificar as características da principal fonte de odores. Um diagnóstico, realizado por meio de aplicação de um questionário junto aos vizinhos da instalação industrial, geralmente ajuda a caracterizar a intensidade do problema, horários de ocorrência e tipologia do odor. Estas informações contribuem para a identificação das principais fontes de geração no processo industrial. O diagnóstico preliminar de odores previne a aplicação de recursos em técnicas que podem não ser efetivas para a solução do problema;

Deve-se identificar as operações das áreas de processamento e auxiliares, como sistemas de armazenamento e tratamento de resíduos, por exemplo, que operam em contato com o ar. Sistemas abertos devem ser enclausurados e equipados com sistemas de exaustão e tratamento do ar exausto.

Emissões fugitivas sempre estão presentes em instalações industriais, mesmo em instalações novas. Um correto plano de manutenção preventiva para controlar os pontos de ocorrência de vazamentos deve ser aplicado, com uma frequência mais alta em pontos de criticidade elevada. Desta forma, verifica-se a importância de um estudo voltado à classificação da criticidade dos pontos de vazamento potencial do processo quanto à geração de odores. Quando só a manutenção não resolve, deve-se considerar a substituição por componentes que ofereçam maior estanqueidade.

Há casos em que medidas de controle de emissões, além de pouco efetivas, são responsáveis por custos muito elevados. Nestes casos, só uma reavaliação do processo resolve o problema de geração de odores. Alguns exemplos típicos são a substituição de solventes por outros de menor volatilidade, a substituição de operações de absorção que empregam solventes por adsorção e a conversão de sistemas de tratamento anaeróbio em sistemas de tratamento aeróbio. A intensificação de processos, técnica que combina mais de uma operação unitária, é uma prática nova que pode ser considerada, principalmente no projeto de plantas novas, e que auxilia a redução de emissões fugitivas.

A integração material é uma técnica de prevenção da poluição que consiste em reutilizar correntes materiais já existentes no processo, com a finalidade de absorver e recuperar componentes químicos. O emprego desta técnica “cria valor” a correntes que antes seriam descartadas por não apresentarem uso comercial. Esta solução diminui o descarte de materiais e substitui ou reduz o emprego de solventes. A integração material, além de recuperar matérias-primas e insumos de produção, pode minimizar a emissão de substâncias que conferem odor.

A tarefa de avaliar o desempenho de novos equipamentos instalados deve integrar o projeto de controle de odores. O desempenho desses equipamentos deve ser medido em unidades de odor (UO) que consiste na relação entre a concentração medida de um componente escolhido como indicador e sua concentração limite para percepção de odor no ar. Quando as emissões produzidas correspondem a UO<1, o projeto é aceitável. Caso contrário, deve ser aplicada uma revisão de projeto.

A variabilidade dos processos é um problema adicional que pode contribuir com a produção de odores. Não é incomum determinada unidade industrial que realizou grandes investimentos em instalações para o controle de odores continuar a ser alvo de reclamações no entorno da planta. Um exemplo muito comum é a operação de colunas de lavagem de gases, muito utilizadas na absorção de substâncias que conferem odor. Essas colunas operam com recirculação da corrente absorvedora (usualmente água) que atinge sua saturação após determinado tempo. O pouco cuidado operacional faz com que a coluna pare de funcionar e as emissões reaparecem. Nesse caso, é recomendável a operação com purga contínua e, muitas vezes, o controle automático.

A minimização de odores é um problema de difícil solução. As técnicas efetivas não podem ser generalizadas, sendo específicas para cada caso e podendo apresentar custos elevados ou reduzidos, dependendo da abordagem aplicada e da correta definição do problema. Apesar de várias alternativas de solução serem possíveis, a eliminação completa dos odores pode ser um objetivo inalcançável. Todavia, deve-se garantir a aplicação da melhor técnica disponível, esgotando as alternativas possíveis que permitam reduzir as emissões responsáveis pela percepção de odores.