Os lavadores de gases são equipamentos projetados para remover poluentes do ar emitido de algum processo industrial, os compostos tóxicos, perigosos e com mau cheiro são retidos e eliminados de forma adequada, enquanto os compostos são liberados na atmosfera.

Abaixo falamos um pouco sobre o processo de tratamento de gases industriais e do papel dos lavadores de gases nisso, em base a estudos acadêmicos e técnicos. Se você quer conhecer mais os lavadores de gases fabricados pela Fillkplas, veja aqui o processo de lavagem de gases que estabelecemos em nossos modelos, veja os cases de nossos clientes e sinta-se a vontade para entrar em contato e solicitar um orçamento. Entrega e instalação para todo o Brasil.

Um depurador é uma instalação de tratamento de gases residuais na qual uma corrente de emissões é colocada em contato intensivo com um líquido, com o objetivo de permitir que certos componentes gasosos passem do gás para o líquido. Purificadores podem ser empregados como uma técnica de limitação de emissão para muitas emissões gasosas. Esfregar também é conhecido como absorção.

Durante a lavagem, há uma transferência de componentes da fase gasosa para a fase líquida. O nível de componentes gasosos que podem passar para a fase líquida é determinado pela capacidade destes componentes se dissolverem no líquido. A Lei de Henry é aplicável à solubilidade de gases em líquidos, para baixas concentrações e componentes com pressão parcial <1atm:

- p = pressão parcial (Pa)

- x = fração molar

- H = constante de Henry (Pa)

Isto permite calcular a concentração máxima de um componente particular na água de lavagem, para a concentração final requerida. Isso também dá uma indicação sobre o uso da água nessas circunstâncias.

A concentração de equilíbrio na fase de vapor, que corresponde a uma certa concentração na fase líquida, é determinada pela temperatura – quanto maior a temperatura na fase líquida, maior a concentração de equilíbrio na fase de vapor. Assim, uma redução na temperatura tem um efeito favorável no rendimento.

É possível aumentar a carga adicionando produtos químicos ao líquido de lavagem, o que ajuda a converter os componentes absorvidos. Assim, a adição de produtos químicos que reagem com os gases absorvidos tem um efeito positivo no rendimento de absorção.

Além da água (lavadores úmidos), os líquidos orgânicos também são usados como meios de absorção. Em muitos casos, produtos químicos ou microorganismos são adicionados ao líquido de lavagem para converter ou neutralizar os gases dissolvidos no líquido (depuradores condicionados). Como resultado dessa conversão, a concentração na água é reduzida, o que, por sua vez, permite que mais gás se dissolva (de acordo com a Lei de Henry).

A concentração de substâncias poluídas nas correntes gasosas de saída nunca pode ser inferior à permitida pelo equilíbrio entre a fase gasosa e o líquido de lavagem. Na prática, um depurador consiste em três partes: uma seção de absorção, um coletor de gotas e um tanque de recirculação com bomba.

Detalhes do projeto de um lavador de gases

A relação líquido-gás (L / G) em um purificador é a relação entre a taxa de fluxo do líquido de lavagem e a taxa de fluxo da corrente de gás. Para fins de dimensionamento do processo de lavagem de gases e para avaliar o funcionamento de um depurador, é importante saber quanto líquido é necessário por m³ para realizar a emissão residual necessária.

A relação L / G não é apenas determinada pela emissão residual requerida, mas é também parcialmente determinada pela concentração da (s) substância (s) a ser (em) removida (s) no fluxo de gás e nos fluxos de líquido entrando e saindo.

A relação L / G em uma determinada situação é, portanto, determinada pelo sistema de lavagem selecionado, as propriedades do gás a ser limpo, do líquido de lavagem e do (s) componente (s) a ser removido e os requisitos definidos para emissões residuais.

Variações do processo de depuração de gases

Direção do fluxo de gás e líquido – Os purificadores podem ser distinguidos em termos da direção do fluxo do gás em relação ao líquido. É feita uma distinção entre depuradores de contrafluxo, co-corrente e de fluxo cruzado.

Em contra-fluxo, esfregue o líquido de lavagem e o fluxo de gás a ser limpo em direções opostas. A principal vantagem da lavagem com contracorrente é que quanto mais limpo o gás se torna, menor é a concentração de poluentes no líquido de lavagem – pelo que a força motriz é mantida por toda a coluna. Este tipo de lavador de gasesé, por exemplo, particularmente adequado para emissões irregulares e de pico. A configuração de contracorrente permite que picos de alta concentração sejam mais bem tratados.

Nos depuradores em co-corrente, o fluxo de gás e líquido se move na mesma direção. Eles são menos eficazes que os lavadores de contra-fluxo. No entanto, a vantagem que eles oferecem é que eles são adequados para altas cargas de gás e líquidos.

Purificadores de co-corrente têm uma construção mais compacta e normalmente são considerados quando há espaço limitado disponível e um rendimento menor é aceitável. Além disso, eles são eficazes como um estágio de lavagem inicial para um lavador de gases de contra-fluxo, por exemplo, quando o fluxo de gás precisa ser resfriado ou parcialmente separado.

Nos purificadores de corrente cruzada, o gás e o líquido se movem um no outro. Para componentes do tipo vapor, o líquido fluirá normalmente para baixo e os gases fluirão horizontalmente. Na lavagem de poeira, os pulverizadores estarão na horizontal para o fluxo de gás. Esse tipo de lavador é mais compacto do que um depurador contracorrente, quando se trabalha com uma configuração de vários estágios e usa menos eletricidade.

Um purificador de corrente cruzada é adequado para emissões com concentrações máximas conhecidas, permitindo assim que ele seja dimensionado adequadamente. No caso de picos de concentração muito elevada, para os quais o depurador não foi dimensionado, o líquido de lavagem ficará saturado antes de atingir o fundo da embalagem. Isso significa que uma parte do ar não será (totalmente) tratada, com a perda de rendimento como resultado.

Lavador de gases com ou sem dispositivo embutido

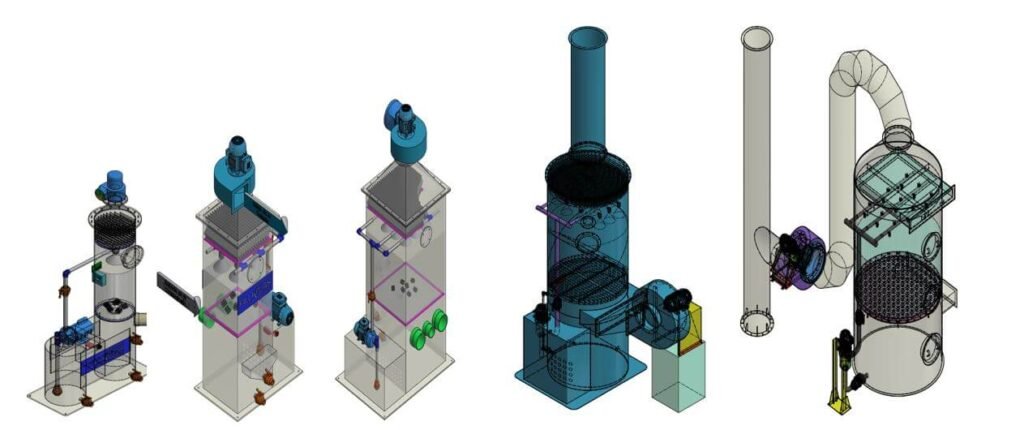

Os lavadores de gás também podem ser distinguidos pela configuração da seção de lavagem, por exemplo, com ou sem um dispositivo embutido. O dispositivo embutido pode ser uma embalagem em massa ou estruturada ou uma construção com placas ou um disco rotativo. O layout principal pode ser dividido da seguinte forma:

Depuradores de gases sem dispositivo embutido

Torres de pulverização

Nas torres de pulverização, a água é dispersa em gotas finas, normalmente através de pulverizadores na parte superior do lavador de gases, enquanto o gás é alimentado por baixo – portanto, em contracorrente. A configuração também é possível em formatos de corrente cruzada ou cruzada . Também pode ser usado como purificador de poeira.

Purificadores de jato

Em um lavador de jato, o gás e o líquido de lavagem são colocados em contato um com o outro em uma direção de corrente contínua, de acordo com o funcionamento de uma bomba de jato de água. Na seção de lavagem, o jato se divide em gotículas, o que cria uma interface de fase grande. Na próxima área, o gás e o líquido são separados.

Lavador de gases Venturi

Um lavador de venturi consiste em uma seção convergente, uma garganta (a parte mais estreita do tubo de venturi) e um difusor. O gás flui através do tubo de venturi e atinge a velocidade máxima na seção da garganta. Depois disso, o gás passa para o difusor onde a velocidade do gás cai novamente.

O líquido é adicionado ao fluxo de gás na seção da garganta ou antes dele. Uma mistura intensiva ocorre entre o gás e o líquido na seção da garganta do tubo de venturi. Devido à alta velocidade percebida pelo gás e líquido, a água é quebrada em gotículas finas de água. Também pode ser usado como purificador de poeira.

Purificadores de gases com dispositivo embutido

Coluna de placa

Uma coluna de placa é uma coluna que é dividida em segmentos por placas perfuradas. As perfurações foram projetadas de uma maneira que força o gás a ser limpo a borbulhar através de uma camada de fluido vedada nas placas, que é onde ocorre a absorção.

Colunas empacotadas

Os esfregadores com colunas compactadas são preenchidos com material de embalagem estruturado ou não estruturado. Este material tem uma área superficial específica alta, o que significa que uma interface de fase grande é criada entre o gás e o líquido. O líquido de lavagem flui para baixo em uma película fina sobre o material de embalagem, enquanto o gás flui para cima através do espaço livre restante. Nos depuradores com colunas empacotadas, o líquido e o gás não se dispersam em um só outro.

Rotação purificador

Em lavadores de rotação do líquido de lavagem é, através de um spray de rápido rotativo, dividido em pequenas gotículas, pelo qual uma grande área de contacto é criado entre as gotas e o gás. Como resultado do pulverizador rotativo, partículas de poeira são forçadas para os lados do purificador e separadas. Os lavadores de rotação são usados principalmente como lavadores de pó.

Lavadores de ionização

São uma forma modificada de filtros E úmidos . Eles são purificadores com uma fase de ionização incorporada.

Tipos de gases

A compatibilidade dos vários tipos de lavadores de gases industriais é determinada pelas propriedades do gás a ser limpo. Se ele contiver muitas partículas sólidas ou outros componentes que possam levar à formação de blocos e ao bloqueio, será selecionado um depurador que seja menos sensível a esses fatores – como vários depuradores sem dispositivos embutidos.

Outra possibilidade é instalar um sistema de lavagem multi-estágio no processo do lavador de gases, onde os vários estágios são projetados para remover componentes diferentes. As colunas de placas são usadas principalmente na indústria química. Eles raramente são usados para fins ambientais devido aos altos custos de investimento.

Colunas empacotadas são normalmente usadas durante aplicações de absorção. É preciso escolher entre uma embalagem a granel ou uma embalagem estruturada. As embalagens a granel são mais baratas, têm uma área superficial específica mais baixa e uma queda de pressão mais alta. As embalagens estruturadas, por outro lado, são um pouco mais caras que as embalagens a granel, têm uma área superficial específica alta e uma queda de pressão menor.

A escolha entre os dois tipos de embalagem é determinada pelo fluxo de gases a ser tratado. Se houver um risco considerável de bloqueio devido a poeira e / ou crescimento biológico, uma embalagem aberta – que é mais fácil de limpar – será usada. Em outros casos, um empacotamento com uma abertura menor e uma área de superfície específica mais alta será usado.

Purificador de água: Para substâncias que se dissolvem bem na água, como certos álcoois, nenhuma substância adicional é adicionada.

Purificador de óleo: Isto é possível para produtos lipofílicos como, por exemplo, solventes halogenados

Eficiência dos lavadores de gases

Dependendo do componente a ser removido, da emissão residual, do líquido de lavagem e do tipo de aplicação, os rendimentos acima de 99% podem ser realizados.

Nas usinas de asfalto, um rendimento de quase 98% foi registrado para VOCs. Em termos de redução de odor, o rendimento foi de no máximo 23%. Tendo em conta a fraca solubilidade em água dos COV nos gases de combustão, espera-se que os rendimentos se deteriorem devido à baixa solubilidade, pelo que o COV deixará de ser recolhido.

Condições de limite

- Vazão: 50 – 500 000 Nm 3 / h

- Temperatura: 5 – 80 ° C

- Poeira: <10 mg / m 3

Materiais auxiliares para a depuração

- Água. O uso da água é determinado pelas concentrações dentro e fora dos componentes gasosos.

- Reagentes: Ácidos, álcalis, água sanitária, peróxido, dependendo da variante usada.

- Além da água, não são necessários produtos químicos específicos para a remoção de HC1 dos gases de combustão.

Aspectos ambientais

Águas residuais – Na maioria dos casos, a água residual precisa ser purificada. Em certos casos, pode ser evaporado e reprocessado para a recuperação ou recuperação de produtos.

O lixiviado ácido será parcialmente drenado (dependendo do pH). O lixiviado é complementado por água. O lixiviado liberado deve ser tratado antes de ser descarregado.

Uso de energia – O consumo de energia situa-se entre 0,2 – 1,0 kWh / 1 000 Nm 3 / h (excluindo ventilador)

Vantagens e desvantagens

Vantagens

- Amplo espectro de aplicação;

- Rendimentos muito altos de remoção;

- Instalação compacta e fácil de manter;

- Tecnologia relativamente simples;

- Também pode ser usado para resfriar os fluxos de gás quente (extintor)

Desvantagens

- Águas residuais devem ser tratadas;

- Água e reagentes utilizados;

- Quando a poeira é coletada simultaneamente, a drenagem é necessária;

- Suscetível a geada;

- Dependendo da localização, uma construção de suporte pode ser necessária;

- O material de embalagem pode ser suscetível a obstrução por poeira (> 10 mg / m 3 ) e gordura;

- Testes piloto são frequentemente necessários para problemas de odor, a fim de avaliar a capacidade de obtenção.

Aplicações dos lavadores de gases

Os depuradores de gases tem uma ampla gama de aplicações no meio industrial, químico, industria alimentícia e muitas outras, como por exemplo:

- Indústria química

- Instalações de incineração de resíduos

- Indústria farmacêutica

- Armazenamento e transferência de produtos químicos

- Tratamento da superfície

Manutenção dos equipamentos

A montagem e desmontagem dos aparelhos é feita por nossa equipe e a sua instalação é muito fácil.

Como é comum que o lavador de gases e seus equipamentos auxiliares sejam instalado em locais de difícil acesso, o uso de ferramentas à bateria, especialmente furadeiras e parafusadeiras, permite a mobilidade necessária. A vantagem no uso destas ferramentas está no tempo de instalação.

Gestão de resíduos industriais

Neste vídeos saiba um pouco mais sobre a importância da gestão de resíduos do dia a dia da produção industrial.