Para evitar e reduzir as emissões para a atmosfera as unidades de produção de cimento estão providas de sistemas de controlo de poluentes, procurando evitar a sua formação através do controlo dos parâmetros de funcionamento das diversas unidades e principalmente evitar a emissão pela instalação de sistemas de remoção dos gases efluentes. Nas cimenteiras atuais a instalação de sistemas de remoção limita-se usualmente a sistemas de despoeiramento, visto serem as poeiras o maior problema em termos de contaminação ambiental posto pelas unidades de produção de cimento.

Há três pontos principais onde é necessário controlar a emissão de partículas, na saída dos gases do forno, nos gases de arrefecimento do clínquer e nos moinhos de cimento. Numa cimenteira funcionando pelo sistema seco os níveis de partículas que chegam nos gases do forno ao despoeirador são superiores a 70 g/Nm3, podendo atingir valores de 700 g/Nm3 quando toda a farinha passa pelo despoeirador.

Essa emissão de gases exige o uso de lavador de gases para fornos e lavador de gases para galvanoplastia.

Existem três tipos principais de sistemas de despoeiramento encontrados na indústria cimenteira: ciclones, precipitadores eletrostáticos e filtros de mangas. Os ciclones são somente eficientes para colher as partículas de tamanhos maiores e têm um decréscimo rápido de eficiência para partículas de diâmetro inferior a 5-10lm. Devido a esse fator, uma grande quantidade de poeiras pode ser emitida por sistemas providos de ciclones. Hoje em dia só raramente se encontram sistemas com ciclones no despoeiramento em cimenteiras, sendo considerada uma tecnologia ultrapassada.

Historicamente, nas últimas décadas, o sistema de despoeiramento considerado mais adaptado para aplicação na indústria do cimento tem sido o precipitador eletrostático, devido às suas eficácias, robustez, facilidade de manutenção e pequena queda de pressão introduzida no fluxo gasoso. Num precipitador eletrostático, as partículas são removidas porque se cria uma diferença de potencial elevada entre um par de eléctrodos positivo e negativo. Quando o gás efluente passa entre os eléctrodos, as partículas são carregadas eletricamente e arrastadas pela força do campo eléctrico para um dos eléctrodos, onde se depositam, sendo removidas do fluxo gasoso.

Usualmente os precipitadores eletrostáticos são bastante eficazes na remoção de partículas submicrométricas, contrariamente aos ciclones. A eficiência de um precipitador eletrostático é dependente da resistividade eléctrica das partículas, da velocidade do fluxo gasoso, da intensidade do campo eléctrico e da forma e da área dos eléctrodos. Para uma remoção eficaz a resistividade das partículas não pode ser muito baixa nem muito elevada. Resistividades na gama de 2× 108-2×1011 ohm.cm são consideradas ideais. Quando as partículas têm uma resistividade elevada, esta pode ser diminuída pela adição ao efluente de compostos de enxofre e ou de vapor de água.

A eficiência total de um precipitador eletrostático pode ser melhorada pela colocação em série de várias unidades. A colocação de baterias de precipitadores em série tem algumas vantagens sob o ponto de vista da colheita fraccionada das partículas. Normalmente as partículas maiores são colhidas no(s) primeiro(s) estágio(s) do precipitador e são reenviadas ao forno. Nos estágios restantes depositam-se partículas enriquecidas em alcali, de menores tamanhos e de maior resistividade, contendo metais semivoláteis, como o chumbo, que se condensam na parte mais fria do precipitador. Uma parte destas partículas pode ser removida, interrompendo o ciclo externo de alcali e metais semivoláteis e evitando a sua acumulação na linha de cozedura.

Tem havido ao longo dos anos uma evolução clara na tecnologia de despoeiramento pelos precipitadores eletrostáticos, através da optimização da geometria do sistema e de uma melhoria do controlo da voltagem fornecida aos eléctrodos, a qual passou a ser controlada por computador utilizando programas que permitem ter sempre as condições de trabalho mais convenientes. Os novos filtros eletrostáticos permitem consistentemente a obtenção de concentrações nos gases efluentes inferiores a 11 mg/Nm3.

Embora em condições normais os precipitadores eletrostáticos modernos sejam altamente eficazes na remoção de partículas, o seu funcionamento põe alguns problemas que diminuem a eficiência média de remoção, o que faz com que atualmente estejam a ser substituídos, nas novas instalações de cimento na Europa, por filtros de mangas. Um dos problemas principais de operação dos precipitadores eletrostáticos está relacionado com a impossibilidade da sua operação quando os níveis de CO nos gases de escape ultrapassam um valor limite máximo, devido ao perigo de explosão por inflamação do monóxido de carbono quando atravessa o intenso campo eléctrico do precipitador. Assim, no arranque e na paragem, ou quando existem picos de CO durante o processo, o precipitador eletrostático é automaticamente desligado, o que origina uma libertação incontrolada de poeiras para a atmosfera.

Os filtros de mangas são a tecnologia mais recentemente adaptada à remoção de partículas na indústria cimenteira. Durante muitos anos a utilização dos filtros de mangas nas fábricas de cimento era considerada inapropriada porque se considerava que os materiais do filtro não conseguiam resistir às altas temperaturas dos efluentes e porque a manutenção era considerada elevada e dispendiosa. O desenvolvimento tecnológico das baterias de filtros e os novos materiais utilizados, à base de teflon, como o gore-tex e o tetratex, permitem eficiências de colheita elevadas, superiores às dos precipitadores eletrostáticos, principalmente para partículas da ordem dos 0,1 lm e inferiores, suportando temperaturas máximas superiores a 200oC, com uma duração e uma manutenção aceitáveis.

A eficiência dos filtros de mangas depende do tipo de material filtrante e da velocidade do gás através da superfície de filtração, sendo tanto maior quanto menor for essa velocidade. Gamas de velocidade de filtração comuns são 0,9-1,5 m/minuto, obtendo-se valores de eficiência melhorados para velocidades de 0,6 m/min. A eficiência do filtro aumenta com a espessura do bolo de material depositado, porque este serve de leito de filtração para as partículas que chegam. Tendo em atenção que a queda de pressão também cresce com a espessura do material depositado, deve ser encontrado um ponto de equilíbrio nos ciclos de limpeza e remoção do bolo filtrado que tenha em conta os dois parâmetros.

Os filtros de mangas conseguem obter eficiências de remoção de partículas com diâmetros de 0,1lm, da ordem dos 99 a 99,99%. A utilização dos filtros de mangas em cimenteiras nos EUA mostrou concentrações nos gases filtrados entre 2 e 160 mg/Nm3. No entanto, mais de metade dos filtros de mangas testados deram valores de concentração médios de partículas nos gases filtrados inferiores a 35 mg/Nm3, obtendo-se valores abaixo dos 5 mg/Nm3 para filtros em teflon, tipo gore-tex.

Os filtros de mangas podem operar mesmo quando as concentrações de CO são elevadas, evitando assim as emissões descontroladas durante o arranque e a paragem, ou quando acontecem os picos de CO durante a operação normal do forno. Os filtros de mangas, pelo contacto estreito entre as partículas depositadas e o gás efluente, permitem uma remoção mais eficaz no despoeirador de gases ácidos, metais semivoláteis e dioxinas, do que os precipitadores eletrostáticos. A remoção de gases ácidos é ainda incentivada pela operação a mais baixas temperaturas, com níveis mais elevados de umidade relativa, apropriados para uma adsorção mais rápida sobre as partículas básicas depositadas no filtro.

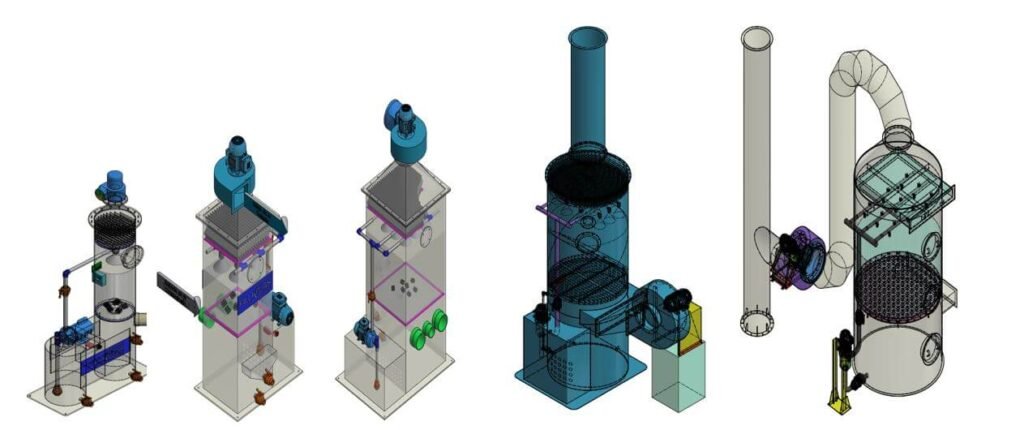

Lavador de gases para partículas

Os Lavadores de Gases são equipamentos muito importantes para determinados setores industriais. Este equipamento tem como finalidade reduzir vapores básicos e ácidos, controlar odores e despoluir tanques. O Lavador de gases é um equipamento utilizado no controle de poluição do ar, cujo objetivo é a remoção do material particulado de um fluxo de gás, pela colisão destas partículas com gotas de um meio de lavagem (geralmente água).

Veja os TIPOS DE LAVADORES DE GASES fabricados pela Fillkplas

Entrega para todos o Brasil

O lavador de gases funciona da seguinte maneira: através da pressão de uma bomba d’água, as partículas dos gases ficam retidas no líquido, que é composto por reagentes que neutralizam as substâncias poluentes. Devido à atividade que realizam, os lavadores de gás são feitos com materiais que possuem uma alta resistência à corrosão.

- Lavador de gases para caldeira a lenha

- Lavador de gases para incinerador

- Lavador de gases para forno a lenha

- Lavador de gases para galvanoplastia

- Lavador de gases para forno de cerâmica

- Lavador de Gases para torno CNC

- Lavador de Gases para torno ECNC

- Lavador de Gases para Industria em Geral

- Lavador de Gases para Estações de tratamento de Efluentes

Indicado para o tratamento de emissões gasosas para a atmosfera e especialmente para gases ácidos como: Ácido Fluorídrico (HF), Ácido Sulfúrico (H2SO4), Ácido Sulfídrico (H2S), Ácido Clorídrico (HCl), entre outros. Também pode ser utilizado em correntes básicas como Soda Cáustica (NaOH) e em correntes com solventes e Amônia. Alguns compostos a serem tratados requerem a dissolução de reagentes químicos específicos para a neutralização ou transformação dos mesmos em substancias neutras, limpas ou atóxicas. A recuperação de calor também é uma forma comum de utilização em Lavadores de Gases.

Óxidos de azoto

Como resultado das altas temperaturas de queima prevalecentes na parte final do forno, necessárias para a produção de clínquer, os fornos das cimenteiras produzem quantidades elevadas de NO. O controlo da emissão dos óxidos de azoto faz-se através de técnicas alternativas, que incluem: medidas primárias com modificações no processo de queima que baixam a temperatura máxima da chama; injeção de compostos de azoto reduzido, tipo XNH2, para reduzir o NO a N2 (redução não catalítica selectiva – SNCR – selective non-catalitic reduction; e redução seletiva catalítica – SCR – selective catalitic reduction) do NO formado a N2, pelo XNH2, sobre uma superfície catalisadora.

As medidas primárias são aquelas que têm sido mais aplicadas no passado. Envolvem a utilização de queimadores “de baixa produção de NOx” que por mistura conveniente do ar comburente com o combustível, permitem uma redução de até 30% na produção de NOx, em relação aos queimadores de primeira geração (British Cement Association, 1997). Também incluem a combustão por etapas em pré-calcinadores especialmente desenhados.

A primeira etapa de combustão no pré-calcinador é efetuada com deficiência de ar, o que provoca uma atmosfera redutora, a alta temperatura, que permite a redução do NOx previamente produzido a jusante, na zona de sinterização, a N2. As outras etapas de combustão do pré-calcinador, situadas a montante, fazem a queima de combustível com excesso de oxigênio, permitindo completar a combustão iniciada na primeira etapa. Estes sistemas de combustão por etapas permitem reduções nas emissões de NOx de 10% a 50%.

Uma medida simples para diminuir a produção de NOx consiste na injeção de água para arrefecer a chama, misturando água com o combustível de queima. Reduções na produção de NOx desde 0% a 50% têm sido relatadas. Este processo envolve um consumo adicional de energia para evaporar e aquecer a água injetada.

A redução não catalítica do NOx a N2 (SNCR) obtém-se por injeção de amônia, ureia, ou outro composto reduzido de azoto, nos gases de escape do forno. A reação tem um rendimento ótimo na janela de temperaturas 800-1000°C, sendo necessário um tempo mínimo de residência nesta gama de temperaturas para que a redução do NOx se efectue com eficácia. Os sistemas com pré-aquecedor e pré-calcinador têm o perfil de temperatura conveniente para o funcionamento do método SNCR. Experiências efetuadas em várias cimenteiras a funcionar com este método na União Europeia (UE) mostraram que a amônia é o agente mais conveniente para a redução do NOx em cimenteiras.

O controlo da emissão de NOx pelos fornos de produção de cimento é uma tecnologia desenvolvida e aplicada à escala industrial só recentemente. Há atualmente mais de 18 unidades de produção de cimento a controlar as emissões de NOx com métodos SNCR. Nestas instalações a junção de NH3 efetua-se normalmente numa razão NH3/NOx variável entre 0,5 e 0,9 permitindo reduções de emissão de NOx de 10% a 50%, com níveis de emissão de 500 mg a 800 mg NOx/m3. Algumas unidades com controlo de NOx por SCNR, especialmente desenhado e garantido pelos fornecedores de equipamento de controlo para permitir reduções de 80% de emissão, conseguem níveis de emissão abaixo dos 200 mg NOx/m3, com rendimentos de redução do NOx de 80%-85%.

Podem surgir problemas de poluição com a injeção de amônia no tratamento do NOx por SNCR, se não houver um controlo cuidadoso das condições de funcionamento do forno. A temperaturas acima da janela de reação a amônia pode ser oxidada a NOx. Se a temperatura descer muito rapidamente abaixo da gama ótima, pode a reação não ser completada e haver emissão de amônia para a atmosfera. A possibilidade de fuga de amônia pode ocorrer também, mesmo quando se funciona na janela de temperaturas conveniente, se houver um excesso de amônia injetada, em relação às condições estequiométricas de reação com o NOx presente nos gases do forno.

O rendimento na redução do NOx pelo NH3 é limitado pela cinética da reação, sendo dependente da concentração da amônia no forno. Valores de concentração de amônia com razões NH3/NOx acima da estequiometria não são convenientes, pela possibilidade de fuga pela chaminé de NH3 não reagido. Em consequência, é previsível que o controlo na emissão de NOx pela técnica SNCR não possa ser muito melhorado em relação aos valores atuais.

Uma técnica alternativa ainda em fase experimental na indústria cimenteira consiste na redução do NOx pelo NH3, de uma forma catalítica, a temperaturas de 300°C-400°C, sobre a superfície de um catalisador (Sistema SCR). Com este sistema de controlo de reduções nas emissões de NOx de 85% a 95% são possíveis. A redução do NOx por SCR é uma técnica BAT já aplicada no tratamento de efluentes noutras indústrias. A sua aplicação à indústria cimenteira põe alguns problemas específicos relacionados com os níveis elevados de partículas presentes normalmente nos gases efluentes, que podem limitar o tempo de vida útil do catalisador.

Em unidades industriais com filtros de mangas, a sua aplicação a jusante do sistema de filtragem das partículas obriga a um reaquecimento dos gases, com o consequente aumento do consumo de energia. Atualmente já existem fornecedores de equipamento de controlo de NOx para a indústria cimenteira baseados no sistema SCR. Estes fornecedores prometem níveis máximos de 100-200 mg NO3/m3 nas unidades utilizando SCR.

No entanto, as primeiras unidades à escala industrial a funcionar com este sistema só agora começam a estar operacionais (IPPC, 1999). O sistema SCR tem ainda a vantagem de o catalisador ser eficaz na oxidação dos VOC e das dioxinas/furanos, originando em geral uma diminuição na emissão destes poluentes. Está em fase de estudo a adição de catalisadores específicos ao sistema SCR, especialmente dirigidos à remoção de VOC e dioxinas/furanos (MHSPE, 1997).

Se você tem uma empresa de caráter industrial, sabe que investir em equipamentos de segurança e que garantam o funcionamento em todas as condições é um padrão de segurança. Isto exige trabalho e demanda muito investimento.

Apesar do esforço das geradoras e distribuidoras de energia elétrica para minimizar todos os problemas possíveis, eles continuarão existindo. Condicionadores de energia e nobreaks são importantes ara garantir o funcionamento de equipamentos eletrônicos para salvar informações e principalmente para equipamentos de controle de emissões.

Mesmo depois desse processo, você sempre fica com aquela preocupação se tudo está funcionando perfeitamente. Afinal, nem sempre é possível acompanhar tudo o que acontece.

Emissão de gases poluentes em fornos

Os fornos de clínquer lidam com matéria-prima básica e, principalmente os que funcionam por via seca com pré-aquecedor, podem ser considerados como um sistema lavador (scrubber) eficiente para todos os gases ácidos, nomeadamente o SO2, gerados durante a combustão no interior do forno. No entanto, o sistema não é totalmente eficaz e, quando os níveis de enxofre no combustível são muito elevados ou, principalmente, quando há uma contaminação importante com enxofre orgânico ou enxofre reduzido na matéria-prima, as concentrações de SO2 nos gases da chaminé podem ser não desprezáveis.

Várias técnicas têm sido propostas e implementadas para a remoção do enxofre dos efluentes gasosos. Uma das mais comuns consiste na adição ao forno de adsorventes, tais como cal apagada Ca(OH)2, cal viva (CaO) ou cinzas volantes contendo níveis elevados de CaO. A adição pode ser efetuada na forma de pó seco ou de uma suspensão líquida que podem ser injetados nos gases ou adicionados à matéria-prima. Nos fornos com pré aquecedor a adição à matéria-prima parece permitir eficiências de remoção mais elevadas do que a injeção direta nos gases de combustão. Para concentrações de SO2 elevadas, reduções de 60% a 80% podem ser conseguidas com a adição de adsorventes.

Uma outra técnica de remoção do SO2 aplicada em alguns fornos de clínquer europeus utiliza lavadores úmidos (wet scrubber), do tipo dos sistemas de dessulfuração utilizados comummente nas centrais termoeléctricas. Nestes sistemas o SO2 é absorvido por um líquido, ou uma suspensão líquida, dispersa sob a forma de spray numa torre, ou num tanque por borbulhamento do gás através da solução/suspensão líquida.

O absorvente é, usualmente, hidróxido de cálcio ou carbonato de cálcio e a eficiência de remoção do SO2 pode ser superior a 90%. O lavador úmido também consegue remover significativamente ácidos clorídrico e fluorídrico, poeira residual, metais e amônia, das emissões. De acordo com o IPPC, existem cinco unidades europeias com este sistema instalado.

Poluentes como SO2, compostos orgânicos, metais voláteis, NH3, HCl e HF podem ser removidos dos gases efluentes por adsorção sobre carvão ativado. Se houver NH3 presente, o carvão ativado também pode remover NOx. O carvão ativado é instalado na forma de leito compactado (packed bed) imediatamente a seguir ao sistema de despoeiramento. Os gases despoeirados são forçados através do leito, onde os poluentes são removidos.

Quando o carvão ativado está saturado é substituído por material fresco, o carvão ativado contaminado pode ser tratado para remoção de metais voláteis, colocado em aterro, ou queimado no forno. A queima no forno permite destruir a maior parte das substâncias adsorvidas, ou originar a sua incorporação no clínquer. No entanto, se se desejar aplicar este método para a remoção de metais voláteis como o mercúrio, a queima não é viável, porque todo o mercúrio seria libertado nos gases efluentes saturando rapidamente o filtro com novo carvão ativado.

Há ainda pouca experiência na aplicação de carvão ativado para limpeza de gases em cimenteiras. Nos EUA não existe nenhuma instalação a trabalhar com carvão ativado, sendo considerado um sistema demasiado dispendioso pela USEPA. De acordo com o IPPC, existe na Europa uma única unidade produtora de cimento com um filtro de carvão ativado instalado, na Suíça.